Chọn Đá Mài Chuẩn Xưởng: 3 Sai Lầm Thường Gặp

Trong sản xuất cơ khí, khuôn mẫu hay gia công chính xác, đá mài là vật tư không thể thiếu để tạo ra những chi tiết đạt độ chính xác cao. Thế nhưng, rất nhiều xưởng gia công lại mắc phải những sai lầm phổ biến khi chọn đá mài, dẫn đến năng suất thấp, hao tốn chi phí và ảnh hưởng chất lượng sản phẩm.

Nếu bạn đang muốn tìm giải pháp tối ưu, hãy cùng điểm qua 3 sai lầm thường gặp khi chọn đá mài và cách khắc phục ngay dưới đây!

Chọn Sai Loại Đá Mài So Với Vật Liệu Gia Công

Nhiều người chọn đá mài theo thói quen, dùng một loại cho mọi vật liệu, dẫn đến hiệu suất mài kém, đá nhanh mòn hoặc không đạt được bề mặt mong muốn.

Cách khắc phục:

Đá mài dầu Norton (WA, GC, PA): Phù hợp với thép thông dụng, thép carbon, thép khuôn mẫu P20, NAK80…

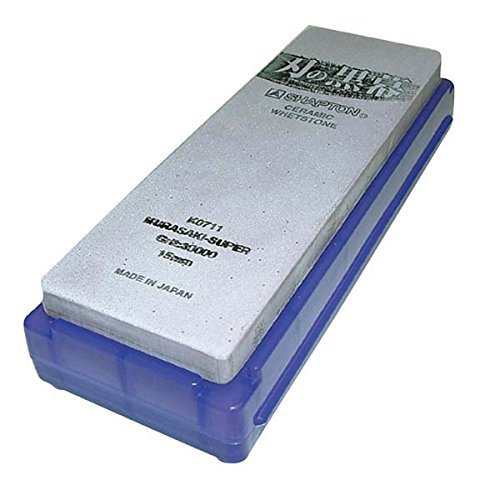

Đá mài gốm Ceramic: Dành cho vật liệu cứng, thép tôi SKD11, SKD61, inox.

Đá mài Boride: Dùng cho gia công khuôn mẫu cần độ hoàn thiện cao, đánh bóng tinh.

Mỗi vật liệu có một loại đá chuyên dụng – lựa chọn đúng giúp tăng năng suất và giảm chi phí mài mòn.

Chọn Sai Kích Thước và Độ Nhám Đá Mài

Dùng đá quá thô khi cần đánh bóng tinh, hoặc đá quá mịn cho gia công thô làm tăng thời gian và chi phí.

Cách khắc phục:

Đá thô (60#, 80#): Dùng cho mài phá, mài thô.

Đá trung bình (120#, 180#): Dùng cho mài bán tinh.

Đá mịn (400#, 600#, 1200#): Dùng cho mài tinh, chuẩn bị đánh bóng hoặc mạ.

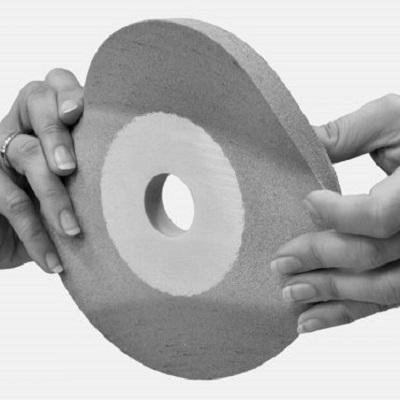

Chọn đúng kích thước đá mài (φ100, φ150, φ180) và độ dày phù hợp với máy mài để đảm bảo an toàn và hiệu quả.

Không Sử Dụng Phụ Kiện Sửa Đá Định Kỳ

Một sai lầm nghiêm trọng là bỏ qua việc sửa đá mài sau một thời gian sử dụng. Đá mài bị chai lì, lõm mặt sẽ làm giảm độ chính xác và gây cháy bề mặt chi tiết.

Cách khắc phục:

Dùng mũi kim cương sửa đá Shinhan Diamond hoặc đá sửa đá để tái tạo bề mặt đá, duy trì độ cắt đều và an toàn khi mài.

Kết luận:

Việc chọn đúng đá mài không chỉ giúp tiết kiệm chi phí mà còn đảm bảo chất lượng và hiệu quả trong quá trình sản xuất. Đừng để những sai lầm nhỏ làm gián đoạn công việc lớn. Hãy trang bị cho mình kiến thức và lựa chọn những sản phẩm đá mài chính hãng, phù hợp với từng yêu cầu cụ thể.

Đá mài dao

Đá mài dao Bộ mài dao chuyên dụng

Bộ mài dao chuyên dụng Máy mài đa năng Tormek

Máy mài đa năng Tormek Máy mài dao cụ công nghiệp

Máy mài dao cụ công nghiệp Vật liệu nhám

Vật liệu nhám Chổi xử lý bề mặt

Chổi xử lý bề mặt Vật liệu đánh sọc inox

Vật liệu đánh sọc inox Đá mài đàn hồi

Đá mài đàn hồi Dụng cụ sửa đá mài

Dụng cụ sửa đá mài Đá mài truyền thống

Đá mài truyền thống Đá mài kim cương CBN

Đá mài kim cương CBN Bánh đánh bóng

Bánh đánh bóng Đá đánh bóng

Đá đánh bóng Chất đánh bóng

Chất đánh bóng Tay cầm và phụ kiện Foredom

Tay cầm và phụ kiện Foredom Máy đánh bóng Foredom

Máy đánh bóng Foredom Motor treo Foredom

Motor treo Foredom